日本の塩づくりの歴史

日本の塩づくりの特徴

日本は岩塩などの塩資源に恵まれていませんので、海水から塩をつくってきました。 "四方を海に囲まれているので、簡単では・・・"と思われがちですが、実はとても大変なことなのです。

なぜなら、

理由その1:海水の塩分濃度はたった3%

理由その2:日本は多雨多湿なので、海水は天日だけでは塩にならず、たくさんのエネルギーを使って煮詰めて塩の結晶を取り出すしかない

広い土地を持ち、海水を陸に引き込んで1~2年放っておけば塩の結晶が採れる諸外国とは異なり、日本ではたった30gの塩をつくるのにも、1リットル近い水分を蒸発させなくてはならず、コストがかかってしまいます。そのため、海水をそのまま煮詰めるのではなく、いったん濃い塩水に濃縮してから、その濃い塩水を煮詰めて塩の結晶を取り出す、という効率のよい方法で塩づくりが行なわれてきました。

この、海水を濃縮して、それを煮詰めるという2つのプロセスからなる日本独自の製塩方法は、技術的には大きな進歩を遂げていますが、原理は大昔から変わりありません。

*現在では、溶解・立釜法など上記以外の方法でも塩づくりが行なわれています。

製塩技術の変遷

*地域によって違いが見られ、一概にこの通りとはいえません。

海藻を利用する「藻塩焼き」とよばれる方法でしたが、やがて砂を利用して濃い塩水を採取して煮つめる方法に移行しました。初めは海浜の自然のままの砂面で濃縮を行う「自然浜」で、8世紀ごろにはこの方法による相当な規模の塩産地が存在したことが知られています。

藻塩焼きは『万葉集』等に「藻塩焼く」などと表現されているところからこう呼ばれています。しかし、その実態は明らかではなく、「藻を焼き、その灰を海水で固め灰塩を作る」「灰塩に海水を注ぎ、かん水を採る」「藻を積み重ね、上から海水を注ぎ、かん水を得て、これを煮つめる」等の諸説があります。

その中でも、藻を海水の濃縮工程(海水のついた藻を天日に干し、その上から海水を注いで表面に析出した塩を海水で溶かす)に利用したものとする説が有力です。

宮城県の御釜(おかま)神社では、毎年7月に「藻塩焼神事」(もしおやきしんじ)が行われ、その製塩法を現在に伝えています。

御釜神社「藻塩焼神事」での"かん水"をとる様子

御釜神社「藻塩焼神事」での"かん水"をとる様子

濃縮池に溝、畦畔等がつくられるようになり、「塩浜」の形態が整ってきました。塩浜は原料海水の補給方式によって、「揚浜」と「入浜」とに分けられます。

煮詰め工程には、あじろ釜、土釜、石釜、鉄釜などが使用されました。

揚浜式塩田は、かん水をとるための装置です。

塩田は、海面より高い所の地面を平坦にならし粘土で固めてできていて、人力で海水を汲み上げて塩田地盤の砂にかけ、太陽熱と風で水分を蒸発させ砂に塩分を付着させます。砂が乾いたら沼井(ぬい=かん水抽出装置)に集めて海水で洗い濃い塩水をつくります。

天候の悪い日や冬場は作業せず、春から秋口にかけて行われました。

塩田での作業の流れ

海水を汲み上げ砂が敷いてある塩田に撒く

砂が乾いたら集めて沼井に入れる

沼井に海水を注いで砂についた塩分を溶かす

沼井の下からかん水がでてくる(→後で煮つめて結晶化させる)

沼井に入れた砂を塩田に戻す

かん水の煮つめは、中世以降は塩釜が一般的に用いられていました。

(これらの他に、鉄製の釜もありました。)

塩釜の種類

土釜(貝釜)

貝殻粉末を塩水で練り石灰粘土として使用してつくった釜

あじろ釜

竹かごに石灰、砂の粘土を両面に塗りつけてつくった釜

石釜

土器から発達した形で、釜のそこに石を敷きつめ、その隙間をしっくいで埋めてつくった釜

気候、地形等の立地条件に恵まれた瀬戸内海沿岸を中心に開発された「入浜式塩田」が普及発達し、いわゆる「十州塩田」(製塩の中心地が瀬戸内海周辺の10ヶ国だったためこう呼ばれた)が成立しました。

入浜式塩田と平釜によって構成されたこの方法は、近代に至るまで変わりませんでした。

入浜式塩田は、かん水を採るための装置です。 揚浜式塩田との違いは、人力で海水を汲み上げることはせず、塩の干満の差を利用して海水を引き入れ毛細管現象によって砂を湿らせるところです。遠浅の海岸に大きな堤防を造り、満潮・干潮時の水位の高さの中位に塩田面を築きました。

浜溝に海水を導き、毛細管現象によって砂層上部に海水を供給し、太陽熱と風で水分を蒸発させ、砂に塩分を付着させます。この砂を沼井に集め海水をかけて、かん水を採りました。

この方法は潮の干満差を利用した画期的な方法で、17世紀半ばに瀬戸内海沿岸で開発されてから昭和30年代まで続きました。

塩田での作業の流れ

砂を塩田に撒いて広げる

毛細管現象の促進のために上から海水を撒く

水分の蒸発を助けるために表面の砂をかきおこす

砂が乾いたら集めて沼井に入れる

沼井(ぬい=かん水抽出装置)に海水をかけて砂についた塩分を溶かす

沼井からかん水がでてくる(→後で煮つめて結晶化させる)

(ここでは明治以降に導入された西洋式の鉄釜について説明します。)かん水を温める余熱釜があり、従来の塩釜より生産性が高かったため急速に普及し、大正末期には瀬戸内海沿岸の塩田のほとんどがこのタイプの平釜になりました。

構造

3×4mの角型の結晶釜とやや小型の予熱釜からなっており、発生した蒸気は大気中に放散される開放型。

生産性及び規模

-昭和10年頃-

- 塩トン当り石炭消費量 :1300~1400Kg

- 一昼夜当りかん水消化量 :7~9kl

平釜に替わって蒸気利用式塩釜、立釜が導入され、まず、煮詰め工程に改革がおこりました。

ヨーロッパの密閉式塩釜を参考に開発が進められ、大正11年に完成しました。この後、せんごう部門は協業化され、産業組合の形式で運営されるようになりました。

左写真は結晶釜、右写真は予熱釜

構造

結晶釜を密閉型とし、そこで発生した蒸気を予熱釜の熱源として利用する

生産性及び規模

-昭和10年頃-

- 塩トン当り石炭消費量 :850Kg

- 塩トン当り電力消費量 :20kwh

- 一昼夜当りかん水消化量:20~100kl

昭和6年に真空式による最初の工場が完成し、現在の形のものは昭和20年代末頃より普及しました。これにより、従来の釜焚き肉体労働は、装置の監視・操作を主とする監視作業に変わりました。

構造

釜の中の気圧を下げると沸点温度が下がる性質を利用して各釜の蒸発蒸気を次の釜の熱源として順次(3~4回)利用する。(従来の鉄釜(平釜)によるせんごうに比べ燃料使用量が2分の1以下に)

生産性及び規模

-昭和10年頃-

- 塩トンあたり石炭消費量:600kg

- 塩トンあたり電力消費量:50kwh

- 一昼夜あたりかん水消化量:100~800kl

-平成8年-

- 塩トンあたり石炭消費量:270kg

- 塩トンあたり電力消費量:20kwh

- 一昼夜あたりかん水消化量:3400kl

濃縮工程に「流下式塩田」が導入され、永年つづいた入浜式塩田にとって変わりました。

かん水を採るための装置で、昭和27年~昭和34年にかけて入浜式塩田から転換された方法が流下式塩田です。

地盤に傾斜を付け、その上に粘土またはビニールを敷き、さらに小砂利を敷いた流下盤と、柱に竹の小枝を階段状につるした枝条架からなり、ポンプで海水を汲み揚げ、第一流下盤・第二流下盤・枝条架の順に流して太陽熱と風で水分を蒸発させます。これを何度も繰り返すことで海水が濃縮されます。

枝条架は海水を竹の枝に沿って薄膜状に落下させ、風によって水を蒸発させますので、年間を通しての採かんが可能になり、また、入浜式塩田のように砂を運ぶこともなく、海水を自然に移動、流下させるだけなので、労働力は大幅に軽減されました。

従来の水分を蒸発・除去する方法から、海水中の塩分を集める「イオン膜」が導入され、全面的にこの方式に切り換えられました。

塩田が海水の水分を蒸発・除去する方法であるのに対し、イオン膜は、塩が水中でナトリウムイオンと塩化物イオンに分かれて存在していることに着目して、イオンの性質を利用して海水中の塩分を集める方法です。

イオン膜の原理

装置には両端に電極をおき、陽イオンだけを通す陽イオン膜と陰イオンだけを通す陰イオン膜を交互に並べています。

海水を流し、両端の電極から電流を流すと、プラスの電気を帯びたナトリウムイオン、マグネシウムイオン、カルシウムイオン、カリウムイオンなどは陰極に、マイナスの電気を帯びた塩化物イオン、硫酸イオンなどは陽極に向かって移動します。

移動しようとすると、陽イオンは陰イオン膜によって、陰イオンは陽イオン膜によって遮断されますので、膜と膜との間にはかん水(塩分濃度15%から20%)と希釈海水(塩分濃度約2%)が交互にできます。

かん水は煮つめるために立釜に送られ、希釈海水は海へ戻されます。

この方法は、昭和20年代に研究が開始され、30年代に入って試験導入され始めました。塩田法に比べ天候に支配されることがなく、土地生産性、労働生産性が格段に優れた方法です。

イオン膜

100万分の1mmから2mmの孔が開いている厚さ0.1mmから0.2mmの特殊な膜で、陽イオンだけ通す陽イオン膜と陰イオンだけ通す陰イオン膜があります。

製塩用途以外にも、医薬用水(注射液)や海水からの飲料水の製造をはじめ、乳幼児用の粉ミルクや減塩しょう油の脱塩処理、果汁からの酸味の除去など、医薬品、食品の製造に幅広く使われています。

1905年に施行されて以来92年間続いた塩専売法が廃止され、新たに塩事業法が施行されました。塩製造者が増え、様々な方法で塩づくりが行なわれています。

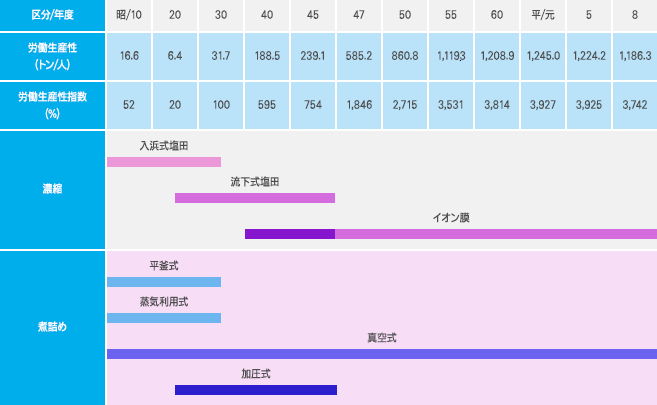

生産性の変遷

このようなたゆまぬ努力により、塩の生産性は飛躍的に向上しました。現在では昭和30年ごろに比べて30倍以上も効率的に塩を生産でき、誰もが質の良い塩を安価で手に入れることが可能になりました。